استاندارد GMP

مقدمه

GMP

ایمنی و کیفیت محصولات

مؤلفه های اصلی شیوه های خوب تولید

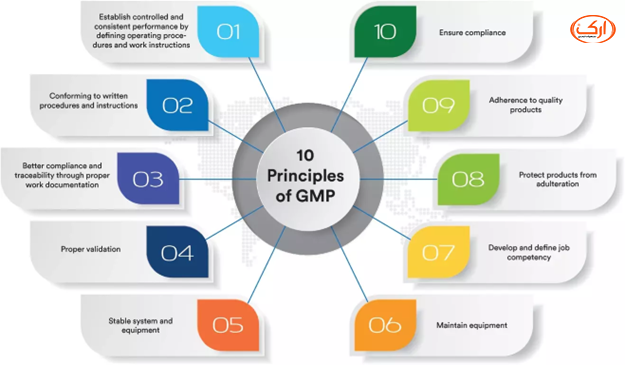

اصول ده گانه GMP

شرکت ها و GMP

قوانین و مقررات

گواهینامه GMP

شکل4. تایید پیاده سازی GMP

مزایای پیاده سازی استاندارد GMP و اخذ گواهینامه

تفاوت GMP با CGMP

تفاوت بین GMP و ISO

مطالب مرتبط

استاندارد ایزو 45001

استاندارد ایزو 14001

کفش نظامی

کفش نظامی

کفش ایمنی

کفش ایمنی

تجهیزات فردی

تجهیزات فردی

کفش اداری

کفش اداری

کفش کوهنوردی

کفش کوهنوردی

محصول سفارشی

محصول سفارشی