بستن

شماره های پیشین نشریه

ارزیابی ریسک به روش FMEA

نویسنده: رسول احمدپور

کارشناسی ارشد بهداشت حرفه ای، شرکت صنایع ایمن فراز ارک، تبریز، ایران.

کارشناسی ارشد بهداشت حرفه ای، شرکت صنایع ایمن فراز ارک، تبریز، ایران.

چکیده:

شاید در نگاه عام حوادث یک رویداد غیرقابل پیشگیری باشد، ولی با پیشرفت علم ایمنی مشخص شده که می توان جلوی حوادث را گرفت. یکی از ابزارهای بسیار مهم در این امر شناسایی خطرات و ارزیابی ریسک می باشد. در واقع کارشناسان و محققین ایمنی سعی می کنند با روش های خطرات محیط های شغلی را شناسایی و اقدامات کنترلی مناسب را بکار ببرند. در سال های اخیر روش های مختلفی برای این کار در نظر گرفته شده که یکی از این روش ها شناسایی خطرات و ارزیابی ریسک به روش FMEA می باشد. این روش که ابتدا در صنایع نظامی و خودرویی کاربرد داشت، در سالیان اخیر در همه صنایع بکار گرفته شده است و توانسته خود را به عنوان ابزاری مهم و کاربردی در شناسایی خطرات و ارزیابی ریسک های مربوطه معرفی کند. هدف از این مطالعه مرور متون مربوط به این روش و معرفی این روش می باشد.

مقدمه:

انسان ها به طور متوسط یک سوم از عمر خود را در محیط های شغلی سپری می کنند. در برخی از کشور ها برخی از افراد حتی بیشتر از نصف روز را در محیط های شغلی هستند. محیط های شغلی دارای خطرهای بسیاری هست که این افراد دائما با این خطرها مواجهه دارند. همین امر باعث افزایش بیماری ها و آسیب های شغلی شده است. بیماری ها و حوادثی که هزینه های بسیار زیادی را بر جوامع و سازمان ها تحمیل می کنند. هزینه های مستقیم و غیر مستقیم حوادث در کنار موضوعات اخلاقی باعث شده در قرن حاضر توجه به بیماری ها و حوادث شغلی زیاد شود. اما سوال اصلی این است که چگونه می توان جلوی این حوادث و بیماری ها را گرفت، آیا این حوادث و بیماری ها قابل پیشبینی و قابل کنترل هستند؟

مفهوم ریسک و ارزیابی ریسک سابقه بسیار طولانی دارد. بیش از 2400 سال پیش، آتنی ها توانایی ارزیابی ریسک خود را قبل از تصمیم گیری ارائه دادند (برنشتاین ، 1996). با این حال، ارزیابی ریسک و مدیریت ریسک به عنوان یک زمینه علمی دانشی نو پا محسوب می شود و می توان به طور تقریبی گفت که بیش از 30-40 سال سن ندارد. در واقع از 30 الی 40 سال پیش است که ایده ها و اصول اساسی در مورد چگونگی ارزیابی مناسب و مدیریت ریسک در مجلات، مقالات و کنفرانس های علمی مورد بررسی قرار گرفتند.

تا حدود زیادی می توان گفت که اصول ارزیابی ریسک امروزی نیز از سال های 1970 پایه گذاری شده است. با این وجود، ارزیابی ریسک از آن زمان تاکنون پیشرفت چشمگیری داشته است. روش ها و تکنیک های جدید و پیشرفته تر برای تجزیه و تحلیل توسعه یافته اند و اکنون در اکثر بخش های اجتماعی از رویکردها و روش های تحلیلی ریسک استفاده می شود. به عنوان نمونه این رویکردها می توان طیف وسیعی از گروه های تخصصی انجمن تجزیه و تحلیل ریسک را در نظر گرفت که شامل مواردی از جمله: مطالعات پاسخ دوز، ارزیابی ریسک اکولوژیکی، ارزیابی ریسک مواد نانو، ارزیابی ریسک مهندسی و زیرساخت ها، ارزیابی ریسک مواجهه، ارزیابی ریسک تجزیه و تحلیل خطر بیولوژیکی، ارزیابی ریسک بهداشت و ایمنی شغلی، ارزیابی ریسک سیاست ها و قوانین و ارزیابی ریسک امنیت و دفاع می شود (1).

به طور کلی می توان گفت مطالعات حوزه ریسک به دو بخش اصلی تقسیم می شوند: 1- استفاده از ارزیابی ریسک و مدیریت ریسک برای مطالعه و کاهش ریسک فعالیت های خاص (به عنوان مثال عملیات حفاری در معدن و یا میدان های نفت و گاز) و 2- برای انجام تحقیقات عمومی ریسک و توسعه مفاهیم، نظریه ها، چارچوب ها، رویکردها، اصول، روش ها و مدل ها برای درک، ارزیابی، توصیف، برقراری ارتباط و (به معنای گسترده) مدیریت / کنترل ریسک [2]. در حالت کلی می توان گفت که بخش دوم مفاهیم و ابزارهای ارزیابی و مدیریت را برای استفاده در ارزیابی و مدیریت مشکلات خاص بخش1 را فراهم می کند.

در همین راستا محققین با انجام مطالعات مختلف در حوزه های مختلف (مطالعات نوع دوم) در سالیان اخیر ابزارهای را برای شناسایی و ارزیابی ریسک ارائه کرده اند تا بتوان به وسیله این روش ها و ابزارها ریسک ها را شناسایی و ارزیابی کنیم (مطالعات نوع دوم). در این مقاله ابتدا به اصول و استراتژی های مدیریت ریسک می پردازیم و سپس روش FMEA را برای نمونه توضیح می دهیم.

اصول و استراتژی های مدیریت ریسک

پیش از بررسی هر روش ارزیابی ریسک بررسی رکن های اساسی مدیریت ریسک بسیار می تواند مفید باشد: (الف) استراتژی های اصلی مدیریت ریسک موجود و (ب) ساختار فرایند مدیریت ریسک.

در قسمت الف، سه استراتژی عمده برای مدیریت ریسک معمولاً استفاده می شود: استراتژی های آگاهی، استراتژی های احتیاط / پیشگیری و استراتژی های استدلالی (2). از استراتژی احتیاط / پیشگیری به عنوان استراتژی مقاومت و انعطاف پذیری نیز یاد می شود. در بیشتر موارد، استراتژی مناسب ترکیبی از این سه استراتژی است.

استراتژی آگاهی به کاهش ریسک، اجتناب از ریسک، انتقال و نگهداری ریسک با استفاده از ارزیابی ریسک به روشی مطلق یا نسبی اشاره دارد. استراتژی احتیاطی / پیشگیرانه به ویژهگیری های مانند مهار، ایجاد مواد جایگزین، فاکتورهای ایمنی، افزونگی در طراحی دستگاه های ایمنی و همچنین تقویت سیستم ایمنی، متنوع سازی وسایل برای نزدیک شدن به اهداف مشابه یا یکسان، طراحی سیستم هایی با پاسخ سریع و به موقع برای شرایط اضطراری اشاره دارد. یک جنبه بسیار مهم در این بخش توانایی خواندن کافی هشدارها و پیش سازهای وقایع جدی است. استراتژی استدالالی اقداماتی شامل ایجاد اعتماد به نفس و اطمینان از طریق کاهش عدم قطعیت و ابهامات، روشن شدن واقعیت ها، درگیر کردن افراد تحت تاثیر، مشورت و پاسخگویی می باشد (3).

برای (ب)، این فرایند را می توان به مراحل زیر تقسیم کرد (مطابق با آنچه که در استانداردهایی مانند ISO 31000 (4) و بیشتر کتاب های تجزیه و تحلیل خطر وجود دارد (2, 5, 6).

1) ایجاد زمینه، به عنوان مثال تعریف هدف از فعالیت های مدیریت ریسک و تعیین اهداف و معیارها.

2) شناسایی موقعیت ها و حوادث (خطرات / تهدیدها / فرصت ها) را که می توانند بر فعالیت در نظر گرفته شده و اهداف تعریف شده تأثیر بگذارند. روشهای زیادی برای این کار وجود دارد از جمله: چک لیست، HAZOP و FMEA.

3) تحلیل علت و پیامد این رویداد ها با استفاده از تکنیک هایی مانند تجزیه و تحلیل درخت خطا، تجزیه و تحلیل درخت رویداد و شبکه های بیزی.

4) قضاوت درباره احتمال و پیامدهای رویداد ها و توصیف ریسک یا مشخصه های آن

5) ارزشیابی ریسک، برای قضاوت در مورد اهمیت ریسک.

6) اصلاح ریسک.

برخی از موتون فرآیند مربوط به مدیریت ریسک را صورت دقیق توضیح داده اند (4, 7).

روش FMEA:

تعریف:

FMEA یک روش سیستماتیک برای شناسایی و جلوگیری از مشکلات محصولات و فرآیند های تولید قبل از رخ داد آنها می باشد. FMEA بر پیشگیری از نقص، افزایش ایمنی و افزایش رضایت مشتری متمرکز است. در حالت ایده آل، FMEA ها در مرحله طراحی محصول یا مراحل توسعه فرآیند انجام می شوند، اگرچه انجام FMEA روی محصولات و فرآیندهای موجود نیز می تواند مزایای قابل توجهی داشته باشد (8).

تاریخ FMEA:

اولین FMEA های رسمی در اواسط دهه 1960 در صنعت هوافضا انجام شد و به طور خاص بر روی مسائل ایمنی متمرکز بود. طولی نکشید که FMEA به ابزاری اصلی برای بهبود ایمنی، به ویژه در صنایع فرآیند شیمیایی تبدیل شد. هدف استفاده از FMEA های ایمنی جلوگیری از وقوع حوادث و رویدادهای ایمنی بود و هم اکنون نیز وجود دارد. در حالی که مهندسان همیشه فرآیندها و محصولات را برای خرابی های احتمالی مورد تجزیه و تحلیل قرار داده اند، روند FMEA رویکرد را استاندارد کرده و زبان مشترکی را ایجاد می کند که می تواند هم در شرکت ها و هم بین شرکت ها استفاده شود. همچنین می تواند توسط کارمندان فنی و همچنین غیر فنی در همه سطوح استفاده شود (9) .

به طور کلی هدف FMEA جلوگیری از مشکلات فرایند و محصول قبل از بروز آنها می باشد. در هر دو مورد می توان با شناسایی نقاط احتمالی شکست، پیش از رخ داد آنها به طور قابل توجهی هزینه ها را کاهش داد. صنایع مختلفی در دنیا از FMEA برای ارزیابی ریسک محصول و فرآیند خود استفاده کرده اند که از جمله آن ها می توان به شرکت های خودروسازی مانند فورد، شرکت ها هواپیمایی مانند بویینگ اشاره کرد. صنعت خودرو از یکی از نخستین صنایعی بود که از این روش به عنوان ابزاری برای بهبود کیفیت استفاده کرده است.

هدف FMEA جستجوی همه راه های شکست یک فرآیند یا محصول است. خرابی محصول زمانی اتفاق می افتد که محصول آنطور که باید کار نمی کند یا به طریقی از کار بیافتد. حتی ساده ترین محصولات نیز فرصت های زیادی برای شکست دارند. به عنوان مثال، یک قهوه ساز به عنوان یک وسیله خانگی نسبتاً ساده ممکن است به علت های مختلف از کار بیافتد. در زیر به برخی از دلایل احتمالی اشاره شده است:

المنت دستگاه آب را به دمای کافی برای دم کشیدن قهوه نمی رساند.

- پمپ دستگاه آب را به درستی پمپ نمی کند.

- قهوه ساز به طور خودکار روشن نمی شود.

-تایمر دستگاه کار نمی کند یا خیلی سریع یا خیلی کند کار می کند.

- رسوبات کلسیم مجراهای دستگاه را پر می کنند.

- قهوه یا به مقدار زیاد و یا به مقدار کم استفاده شده است.

- وجود عیب در سیم های برق دستگاه.

خرابی ها فقط به مشکلات رخ داده در محصول محدود نمی شوند. از آنجا که خطاها می توانند در اثر اشتباه کاربر نیز رخ دهند لذا باید FMEA چنین خطاهای هم در نظر گرفته شوند.

در این روش، راه های که در آن یک محصول یا فرآیند می تواند خراب و یا اصطلاحاً دچار شکست شود را، حالت های خرابی می گویند. هر حالت خرابی یک اثر بالقوه دارد. و هر اثر بلاقوه دارای ریسک مختص به خود است. به عبارت دیگر فرآیند FMEA راهی برای شناسایی خرابی ها، اثرات بالقوه و خطرات موجود در یک فرآیند یا محصول و سپس حذف یا کاهش آنها می باشد.

FMEA یک روش تیمی محسوب می شود که در صورت انجام شدن به صورت تیمی می تواند نتایج بهتری به دنبال داشته باشد. اعضای تیم FMEA می تواند با توجه به پیچیدگی محصول یا فرآیند مورد بررسی متفاوت باشد ولی معمولا اعضای چهار تا شش نفر تعیین می شوند، در تشکیل تیم باید سعی شود از افراد با تخصص های مختلف استفاده شود به عنوان مثال افرادی از واحد های تولید، مهندسی، تعمیر و نگهداری، مواد و خدمات فنی می توانند در تیم عضو شوند. در برخی از موارد حضور مشتریان می تواند دیدگاه متفاوتی را در تیم ایجاد نماید. یکی از مهمترین نفرات حاضر در تیم رهبر تیم FMEA می باشد، رهبر یا باید مستقیم از طرف مدیریت انتخاب شود و یا اعضای تیم می توانند با رای گیری یکی از افراد را به عنوان رهبر انتخاب کنند. رهبر تیم وظایفی از جمله موارد زیر را بر عهده دارد:

- تنظیم و تسهیل برگزاری جلسات

- اطمینان از اینکه تیم منابع لازم را در اختیار دارد

- اطمینان از پیشرفت تیم در جهت تکمیل FMEA

آموزش اعضای تیم بسیار مهم می باشد و اعضای تیم لازم است که مفهوم FMEA و نحوه استفاده از آن را بدانند بنابراین لازم است قبل از ارزیابی کلاس های جهت آشنایی و بازآموزی اعضای تیم برگزار شود.

یکی از چالش های مهم در انجام FMEA تعیین مرز انجام FMEA می باشد. سوالات زیر باید تا حد امکان پیش از انجام FMEA مشخص شوند تا در طول انجام FMEA به مشکل نخوریم.

آیا تیم فقط وظیفه انجام تجزیه و تحلیل را دارد یا آنها موظف هستند پیشنهادهایی برای بهبودها ارائه دهند؟

بودجه تیم چقدر است؟

اعضای تیم چه منابع اطلاعاتی دیگری در اختیار دارند؟

آیا تیم با ضرب الاجل یا محدودیت زمانی دیگری روبرو است؟

تیم چگونه باید نتایج FMEA را به دیگران در سازمان منتقل کنند؟

طبقه بندی می شوند.

مرحله 9 راهکارهای پیشنهادی را برای کاهش عدد ریسک ارائه کنید.

در این مرحله راهکارهای پیشنهادی برای کاهش عدد ریسک هر حالت خرابی ارائه می شود.

مرحله 10 عدد اولویت ریسک را بعد از انجام اقدامات اصلاحی تعیین کنید.

در این مرحله احتمال رخداد، شدت و احتمال کشف دوباره برای هر حالت خرابی تعیین می شود.

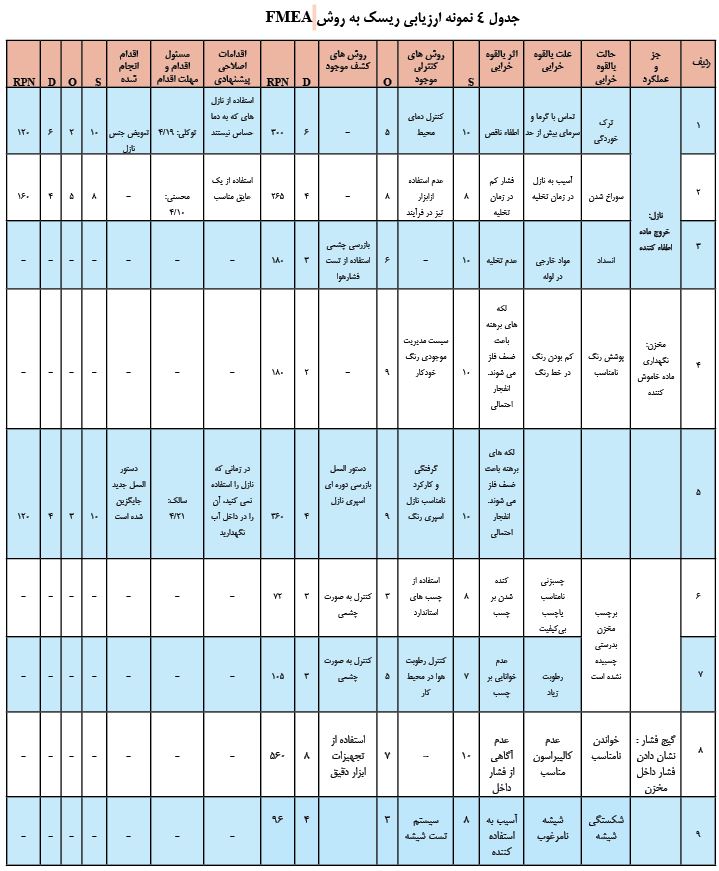

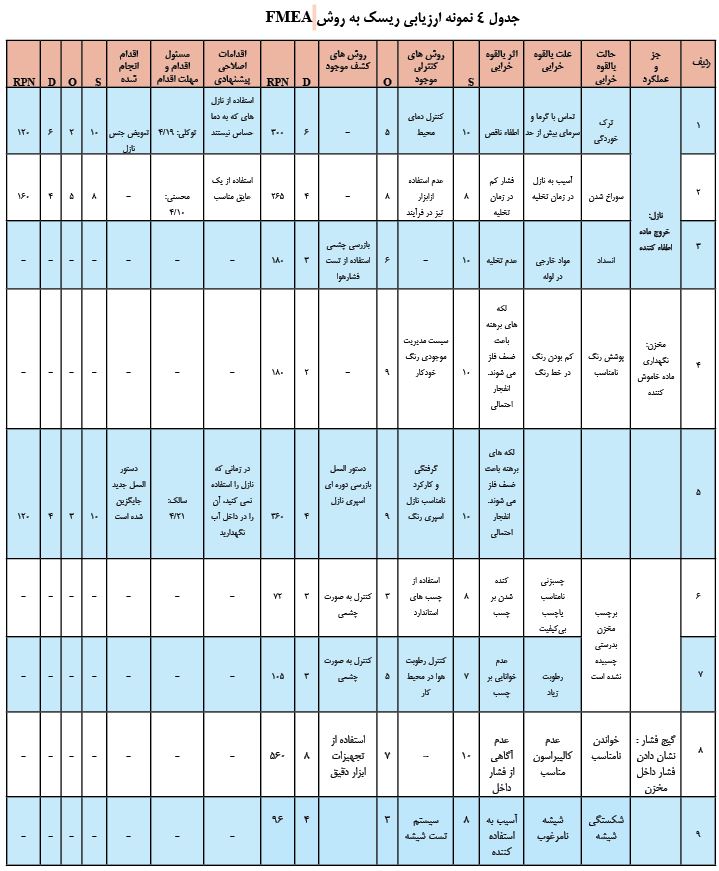

برای نمونه در این بخش FMEA یک کپسول اطفاء حریق را می توانید مشاهده بفرمایید (10).

فرم زیر می تواند به افراد در تعیین دامنه ارزیابی بسیار کمک کننده باشد (10).

مراحل انجام FMEA

برای حصول نتیجه مناسب می توان FMEA را در 10 مرحله اجرا کرد. این 10 مرحله را می توان برای تمامی انواع FMEA (محصول و یا فرآیند) استفاده کرد:

مرحله 1 فرآیند یا محصول را به صورت کلی بررسی کنید:

در این مرحله لازم است اعضای تیم با محصول و با فرآیند مورد ارزیابی آشنا شوند، برای این منظور می توان از نقشه ها و فلوچارت های موجود بهره برد. در برخی از موارد مثلا در بررسی یک محصول اعضای تیم می توانند آن را استفاده کنند. برای مثال در انجام FMEA یک کپسول اطفاء حریق تمامی اعضا می توانند برای آشنایی بیشتر یک بار از آن استفاده کنند.

مرحله 2 حالتهای خرابی احتمالی را با استفاده از طوفان فکری مشخص کنید:

در این مرحله لازم است اعضای تیم حالت های خرابی احتمالی را مشخص می کنند. توفان فکری یکی از بهترین روش ها در این مورد می باشد به طوری که افراد می توانند آزادانه ایده های خود را بیان کنند.

مرحله 3 اثرات احتمالی هر حالت خرابی را لیست کنید:

بعد از مشخص شدن حالت های مختلف هر خرابی افراد تیم نسبت به پیامد و اثر احتمالی آن بحث و تبادل نظر می کنند و در انتها پیامد های احمالی برای هر حالت خرابی تعیین می شود.

مرحله 4 تعیین احتمال رخ داد هر حالت خرابی:

در این مرحله به احتمال رخ داد هر حالت خرابی عددی بین 1 و 10 داده می شود، معیار های مختلفی برای تعیین این عدد وجود دارد. در جدول زیر نمونه ای از این معیار ارائه شده است.

مرحله 5 تعیین شدت حاصل از هر پیامد:

در این مرحله به شدت حاصل از هر پیامد عددی بین 1 تا 10 اختصاص داده می شود. معیارهای مختلفی برای این عدد وجود دارد. در جدول زیر معیاری برای این عدد ارائه شده است.

مرحله 6 تعیین احتمال کشف هر حالت خرابی:

در این مرحله به احتمال کشف هر حالت خرابی عددی بین 1 تا 10 داده می شود معیارهای مختلفی برای تعیین این عدد وجود دارد. در جدول زیر معیاری برای این عدد ارئه شده است.

عدد وجود دارد. در جدول زیر معیاری برای این عدد ارئه شده است.

جدول 1 معیارهای انتخاب عدد احتمال رخداد، جدول 2 شدت پیامد و جدول 3 احتمال کشف هر حالت خرابی عددی را که بین 1 تا 10 داده می باشند، نشان می دهند.

مرحله 7 شماره اولویت ریسک را برای هر پیامد احتمالی محاسبه کنید.

مرحله 7 شماره اولویت ریسک را برای هر پیامد احتمالی محاسبه کنید.

در این مرحله با ضرب سه عدد مشخص شده برای احتمال رخداد، شدت و احتمال کشف عدد اولویت ریسک مشخص می شود. این عدد می تواند مقداری مابین 1 تا 1000 باشد.

مرحله 8 حالت های خرابی را برای انجام اقدامات اصلاحی اولویت بندی کنید:

در این مرحله با توجه به عدد بدست آمده و معیار مشخص شده در هر سازمان ریسک های موجود طبقه بندی می شوند.

مرحله 9 راهکارهای پیشنهادی را برای کاهش عدد ریسک ارائه کنید.

در این مرحله راهکارهای پیشنهادی برای کاهش عدد ریسک هر حالت خرابی ارائه می شود.

مرحله 10 عدد اولویت ریسک را بعد از انجام اقدامات اصلاحی تعیین کنید.

در این مرحله احتمال رخداد، شدت و احتمال کشف دوباره برای هر حالت خرابی تعیین می شود.

برای نمونه در این بخش FMEA یک کپسول اطفاء حریق را می توانید مشاهده بفرمایید (10).

نتیجه گیری و بحث

همانگونه که پیشتر ذکر شد روش های مختلفی برای شناسایی خطرات و ارزیابی ریسک وجود دارد که هر یک از این روش ها دارای مزایا و معایب خاص خود هستند. برخی از این روش ها فقط برای شناسایی خطرات استفاده می شوند و برخی فقط برای ارزیابی ریسک، برخی برای صنایع خاصی توسعه یافته اند و برخی به صورت عمومی برای صنایع مختلف ایجاد شده اند، برخی از این روش ها برای مراحل خاصی از چرخه عمر یک محصول یا فرآیند توسعه یافته اند و از برخی دیگر می توان در مراحل مختلف چرخه عمر یک محصول یا فرآیند استفاده کرد (11).

FMEA یک روش شناسایی خطرات و ارزیابی ریسک بسیار مناسب می باشد که می توان از آن در در صنایع مختلف، مراحل مختلف چرخه عمر و در صنایع مختلف استفاده کرد. در استفاده از این روش کار تیمی و آشنایی اعضایی تیم با نحوه انجام آن بسیار مهم می باشد و این موضوع می تواند در کاهش هزینه ها و افزایش کیفیت ارزیابی ریسک و ارائه راهکارهای کنترلی موثر باشد.

یک از معایب بسیار بزرگ این روش وابسته بودن بیش از حد نتیجه کار به نظرات کارشناسان می باشد، به طوری که با تغییر یک عدد نتیجه نهایی بسیار تغییر می کند. در همین راستا در سالیان اخیر محققین به سمت استفاده از FMEA فازی رفته اند که نتایج بسیار خوبی نیز در این راستا بدست آمده است (12). محققین در مطالعات آینده می توانند با استفاده از هوش مصونوعی این روش را ارتقاء دهند (13). بنظر می رسد استفاده از هوش مصنوعی بسیار می تواند در رفع معایب روش و ارائه نتایج دقیق و قابل اطمینان کمک کننده باشد.

منابع:

5. Meyer, T. and G. Reniers, Engineering risk management. 2016: De Gruyter.

6. Zio, E., An introduction to the basics of reliability and risk analysis. Vol. 13. 2007: World scientific.

7. Banks, E. and R. Dunn, Practical risk management: an executive guide to avoiding surprises and losses. 2004: John Wiley & Sons.

8. Schneider, H., Failure mode and effect analysis: FMEA from theory to execution. 1996, Taylor & Francis.

9. Stamatis, D.H., Failure mode and effect analysis: FMEA from theory to execution. 2003: Quality Press.

10. Michael R. Beauregard, R.J.M., and Robin E. McDermott, The Basics of FMEA. 2009.

11. Wu, Z., W. Liu, and W. Nie, Literature review and prospect of the development and application of FMEA in manufacturing industry. The International Journal of Advanced Manufacturing Technology, 2021. 112(5): p. 1409-1436.

12. س.ز. یعقوب, ارزیابی ریسک HSE تجهیزات تصفیه خانه فاضلاب شهری سهند با استفاده از روش FMEA فازی. دانشگاه علوم پزشکی تبریز، دانشکده بهداشت.

13. Stanojević, D. and V. Ćirović, Contribution to development of risk analysis methods by application of artificial intelligence techniques. Quality and Reliability Engineering International, 2020. 36(7): p. 2268-2284.

کفش نظامی

کفش نظامی

کفش ایمنی

کفش ایمنی

تجهیزات فردی

تجهیزات فردی

کفش اداری

کفش اداری

کفش کوهنوردی

کفش کوهنوردی

محصول سفارشی

محصول سفارشی