بستن

بررسی حادثه_ آتش سوزی در Hickson Welch Limited Castleford

سالانه حدود 2.3 میلیون نفر در اثر حوادث و بیماری های شغلی جان خودشون رو از دست می دهند. یکی از حوادث منجر به مرگ که در سالیان اخیر رخ داده حادثه مربوط به آتش سوزی در Hickson & Welch می باشد. این کارخانه برای اولین بار در محل فعلی خود در سال 1915 تأسیس شد. این شرکت تقریباً 900 نفر را در زمینه تولید مواد شیمیایی آلی استخدام کرده بود و سال ها در تولید ترکیبات معطر از جمله نیتروتولوئن ها تخصص داشته است. ظرفیت تولید اولین کارخانه 20تن در روز بود، اما در سال 1972 کارخانه دوم را با ظرفیت 60 تن در روز راه اندازی کرد. در این کارخانه نیتراسیون تولوئن برای تولید مونونیتروتلوئن با واکنش تولوئن، تحت شرایط کنترل شده، با اسید مخلوط (مخلوطی از اسید نیتریک 96٪ و اسید سولفوریک) به دست می آید. این واکنش ایزومر MNT را تولید میکند که به نامهای ارتو-نیتروتولوئن، متا-نیتروتولوئن و پارا-نیتروتولوئن و محصولات جانبی شامل دینیتروتولون و نیتروکرزولها شناخته میشوند. در اصل این کارخانه، MNT را با استفاده از یک پردازنده دسته ای تولید می کرد.

خلاصه حادثه

تقریباً در ساعت 1:20 بعدازظهر در 21 سپتامبر 1992 یک شعله از یک دریچه دسترسی فوران کرد.

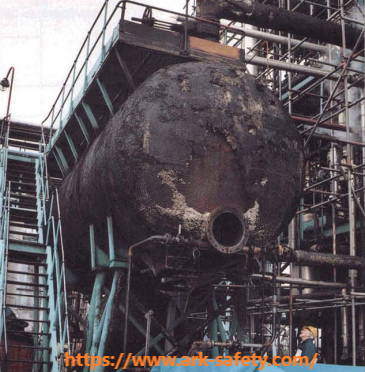

شکل1. تصویری از still base بعد از حادثه

شعله آتش به یک ساختمان اداری/کنترل که در آن نزدیکی قرار داشت، رسید و دو کارمند، دیوید ویلبی و جورج پاتر، فوراً کشته شدند، سه کارمند دیگر در این دفاتر دچار سوختگی شدید شدند اما موفق به فرار شدند. دو نفر نیز بعداً در بیمارستان درگذشتند (نیل گافنی و جان هاپسون).

شعله آتش همچنین به یک بلوک اداری چهار طبقه بسیار بزرگتر برخورد کرد و شیشه ها را شکست و اتاق ها را آتش زد. 63 کارمند در این ساختمان بودند که تعدادی از آنها در حال بازگشت از ناهار بودند. همه موفق به فرار شدند به استثنای یک کارمند جوان به نام سارا اتکینسون که در طبقه دوم توسط دود گیرکرده بود. اگرچه حدود 40 دقیقه بعد توسط پرسنل آتش نشانی نجات یافت، اما در 23 سپتامبر 1992 بر اثر استنشاق دود جان خود را از دست داد.

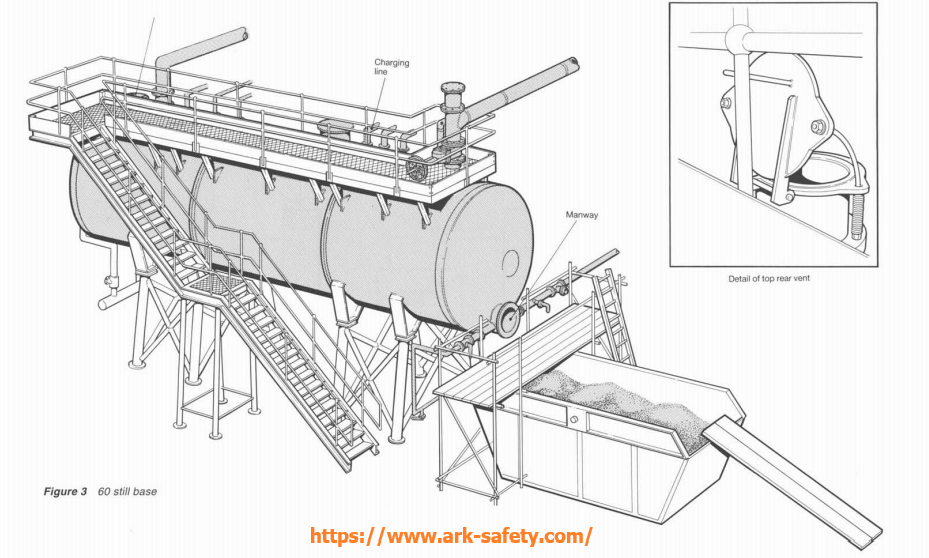

در زمان وقوع حادثه، یک ظرف فرآیندی معروف به 60 still base که برای تقطیر یک مایع آلی به صورت دستهای استفاده میشد، برای حذف انباشتهای از لجن که سرشار از دینیتروتولونها و نیتروکرزولها بود، خارج میشد. قبل از جمع آوری، حرارت به مدت حدود سه ساعت از طریق یک سیم پیچ بخار داخلی به لجن اعمال شد. این یک واکنش فرار گرمازا در لجن را آغاز کرد که منجر به عواقب فاجعه بار آتشزدایی و شعله شد.

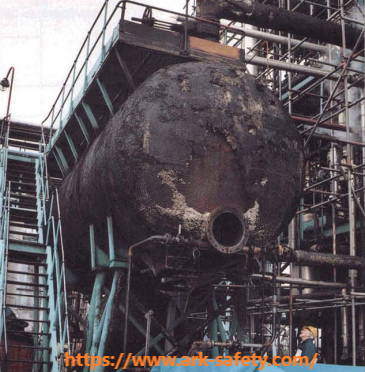

شکل2. نمایی از still base

اگر خطرات مرتبط با این عملیات پاکسازی غیر معمول از قبل به طور دقیق ارزیابی شده بود و اقدامات احتیاطی مناسب انجام می شد، امکان جلوگیری از این حادثه وجود داشت. اما اشتباهات اساسی و فرضیات نادرستی صورت گرفت که منجر به حادثه ای شد که در آن 5 نفر جان خود را از دست دادند.

پس از تحقیقات توسط Hickson & Welch Ltd تحت پیگرد قانونی قرار گرفت. این شرکت در 30 ژوئیه 1993 در دادگاه به دلیل ارتکاب جرمی بر اساس بخش 2 قانون بهداشت و ایمنی در کار در سال 1974 محکوم شد و 250000 پوند با 150000 پوند هزینه های پرداخت شده علیه آن جریمه شد.

حادثه

بحث حذف پسماند از 60 still base توسط مدیر شیفت و مدیر منطقه در روز پنجشنبه 17 شهریور 93 مطرح شد. کارمندان به مدیر شیفت گفته بودند که ظرف هرگز تمیز نشده است. آنها در مورد آماده سازی برای تمیز کردن صحبت کردند که نیاز به برداشتن پله ها و سکوی جلوی ظرف و تهیه داربست داشت تا لجن از قسمت جلویی دریچه خارج شود.

مدیر شیفت دستورالعمل هایی را ارائه کرد که آماده سازی باید در آخر هفته انجام شود. با این حال، هنگامی که او در ساعت 8 صبح روز دوشنبه 21 سپتامبر به محل کار خود رسید، هیچ کاری انجام نشده بود. پس از غوطه ور شدن لجن، مدیر شیفت باید تصمیم می گرفت که آیا کار باید ادامه یابد یا خیر. مخازن نفت ویزر پر بود و لازم بود پایگاه همچنان فعال بماند. هماهنگی های فوری برای تهیه داربست انجام شد که تا ساعت 10:15 صبح در محل قرار گرفت.

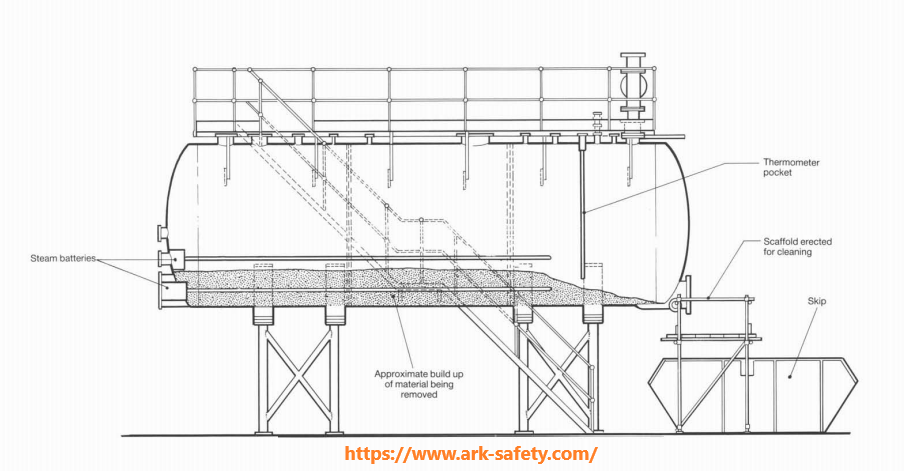

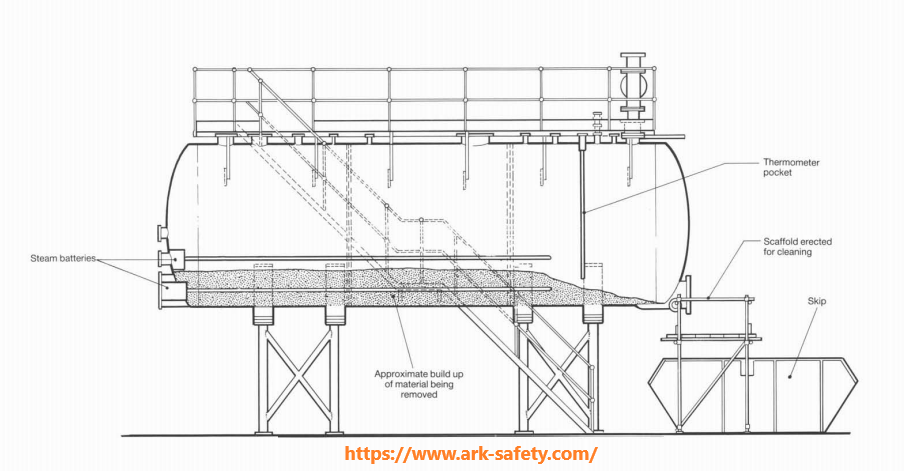

در ساعت 9.45 صبح، مدیر شیفت دستور داد که بخار باید به باتری پایینی اعمال شود تا لجن نرم شود. توصیه شده است که دمای 60 still base نباید از 90 درجه سانتیگراد تجاوز کند. این را یکی از کارمندان روی کاغذی که پس از حادثه در اتاق پانل مایسنر پیدا شد، ثبت کرد. با این حال کاوشگر دماسنج بالاتر از سطح لجن بود و در واقع دمای اتمسفر را درست در داخل راهرو ثبت می کرد. حتی اگر در لجن بود، به اندازه کافی تغییرات دما در سرتاسر ظرف را کنترل نمی کرد، اما ممکن بود هشدار دهد که دما بسیار بالاتر از حد انتظار است.

شکل3. بخش طولی still base که تجمع لجن تخمینی و موقعیت جیب دماسنج را نشان می دهد

در ساعت 10:15 صبح، رهبر تیم درخواست کار و مجوزی را برای نصب کننده برای برداشتن مانلید ارائه کرد. کارشناس ساعت 11:00 صبح آمد و اندکی بعد برای ناهار رفت. در این مرحله مدیر شیفت نگران تاخیر بود. پس تعدادی از کارگران داوطلب شدند تا لجن را خارج کنند.

در ساعت 10:15 صبح، رهبر تیم درخواست کار و مجوزی را برای نصب کننده برای برداشتن مانلید ارائه کرد. کارشناس ساعت 11:00 صبح آمد و اندکی بعد برای ناهار رفت. در این مرحله مدیر شیفت نگران تاخیر بود. پس تعدادی از کارگران داوطلب شدند تا لجن را خارج کنند.

تقریباً نیم ساعت طول کشید تا مانلید جدا شود و سپس مدیر شیفت از کارمندی که قبلاً لجن را غوطه ور کرده بود خواست تا آن را بررسی کند. این کار با استفاده از یک تکه روکش آلومینیومی به عنوان اسکوپ برای حذف مواد از داخل راهرو انجام شد. به مدیر شیفت گفته شد که این ماده دارای قوام کره نرم است. با این حال، او برای خود بررسی نکرد و به اشتباه فکر کرد که این ماده از نظر حرارتی قیر پایدار است و هیچ دستورالعملی برای آنالیز آن یا بررسی جو داخل ظرف برای بخار قابل اشتعال نداد.

عملیات تخلیه فوراً آغاز شد. دو تکنسین فرآیند، از یک چنگک آهنی جوش داده شده روی زمین در همان نزدیکی استفاده کردند. در ساعت 12:50 بعدازظهر، مدیر شیفت دستور داد که باید برای چنگک که به اندازه کافی طولانی نیست تا به پشت پایه ثابت برسد، پسوندهایی ایجاد شود. تقریباً در همان زمان، نصب کننده از ناهار برگشت و متوجه شد که ورودی پایه ثابت آب بندی نشده است. به او یک یادداشت شغلی و مجوز برای خالی کردن خط خوراک داده شد.

در این مرحله درجه دمای ظرف در اتاق پانل 48 درجه سانتیگراد را نشان می دهد و مدیر شیفت دستور می دهد که باتری بخار پایینی باید ایزوله شود. بخار توسط یک مامور ارشد که در شیفت ساعت 1:00 بعدازظهر آمده بود خاموش شد. این کارمند (یکی از متوفیان) به یکی از همکارانش در مورد چنگک فلزی نظر داد. او پیشنهاد کرد که چنگک های چوبی ممکن است مناسب تر باشند و به طور خاص به یک حادثه قبلی (در سال 1973) اشاره کرد که جرقه های ناشی از مته پنوماتیک فلزی مورد استفاده در یک پایه ثابت باعث آتش سوزی شده بود. در ساعت 1:15 بعدازظهر مدیر شیفت برای ناهار حرکت کرد و دو نفر از تیم که در انتظار تمدید چنگک بودند، پایگاه ثابت را ترک کردند تا به کارهای دیگر ادامه دهند. پنج دقیقه بعد شعله فوران کرد.

تقریباً در ساعت 1:20 بعدازظهر، مأموری که روی داربست باقی مانده بود، با چنگک جمع کردن را متوقف کرد و در حال خم شدن در دریچه راهرو بود که نور آبی را دید که فوراً به شعله نارنجی تبدیل شد.

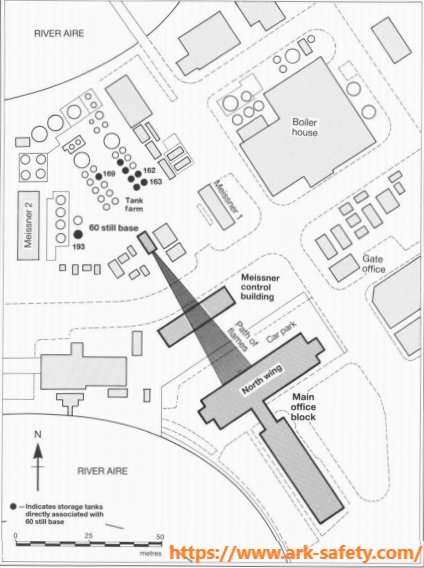

هنگامی که او از داربست به سمت اتاق پانل پرید، یک جریان سریع مخروطی از دریچه فوران کرد و به صورت افقی به سمت ساختمان کنترل پرتاب شد. مجری که در حال خالی کردن ورودی پایه ثابت بود، یک جریان سریع عمودی از دریچه عقب بالایی به ارتفاع ستون تقطیر را دید. او از بالای پلکان پایه ثابت (تقریباً 5 متر) پرید و صاف دوید. شاهدان تخمین می زنند که جریان تقریباً یک دقیقه دوام آورد و پس از فروکش کردن باعث آتش سوزی های موضعی در ساختمان های اطراف شد. نیروی جریان سریع داربست را از بین برد و بدنه ثابت را که روی آن قرار داشت به مرکز ساختمان کنترل مایسنر سوق داد. این جریان به شدت به این ساختمان آسیب وارد کرد و سپس به قسمت شمالی بلوک اداری اصلی برخورد کرد.

شکل4. تصویری از اتاق پانل و still base

بیشتر خسارت اصلی آتش که تقریباً V شکل بود، به منطقه ای که شعله به بلوک اداری اصلی در فاصله 55 متری اصابت کرد، بود. با این حال، آسیبهایی به داربستهای عمودی مجاور وارد شد که ناشی از جریان خروجی از دریچه عقب بود. اتاق پانل در کنار پایه ثابت سوخته و پنجره ها شکسته شدند. در پشت ساختمان کنترل، بخشی از حصار تخریب شد و تعدادی از خودروها در پارکینگ مجاور تخریب شدند.

شکل5. نقشه منطقه که مسیر فوران را نشان می دهد

تحقیق و یافته ها

دفتر منطقه HSE در لیدز در ساعت 2:15 بعد از ظهر، 55 دقیقه پس از آتش سوزی از حادثه مطلع شد. در ساعت 15:00 دو بازرس در محل حاضر شدند و با ماموران ارشد پلیس و آتش نشانی حاضر تماس گرفتند. به زودی مشخص شد که یک تصادف مرگبار بزرگ رخ داده است و اطلاعات به دفتر منطقه ارسال شد. سپس دفتر منطقه با متخصصان فنی در HSE، تماس گرفت. درخواست شد که مقامات محلی تیمی را برای ارزیابی آلودگی خارج از محل تشکیل دهند. روز بعد 18 نفر از کارکنان HSE در کارخانه جمع شدند. این شرکت امکاناتی را برای HSE فراهم کرد تا اتاقهای حادثه و مصاحبه را راهاندازی کند و چهار تیم تحقیقاتی کوچک تأسیس شد تا:

•گزارش آسیب تهیه کنند.

•still base و کارخانه مرتبط با آن را بررسی کنند.

•نمونه ها را برای تجزیه و تحلیل شیمیایی و ارزیابی پایداری حرارتی جمع آوری کنند.

•مصاحبه با شاهدان و بررسی اسناد مربوط به کارخانه، رویه های عملیاتی و غیره.

•still base و کارخانه مرتبط با آن را بررسی کنند.

•نمونه ها را برای تجزیه و تحلیل شیمیایی و ارزیابی پایداری حرارتی جمع آوری کنند.

•مصاحبه با شاهدان و بررسی اسناد مربوط به کارخانه، رویه های عملیاتی و غیره.

نکته هایی که باید از این حادثه آموخت

این حادثه غم انگیز تعدادی درس را برجسته کرد که برای صنایع شیمیایی و خدمات اضطراری مرتبط در نظر گرفته می شود. اکثر این درس ها آشنا هستند. با این حال، همه شرکتهای تولیدکننده مواد شیمیایی باید سیستمهای مدیریت ایمنی خود را بازبینی کنند تا اطمینان حاصل کنند که درسهایی را که در زیر آمده است بهدرستی رعایت کردهاند.

1.در جاهایی که تقطیر دسته ای مواد بسیار پرانرژی (مانند مونونیتروتولون ها یا سایر ترکیبات نیترو آلی) انجام می شود، باقیمانده ها باید آنالیز، نظارت و در فواصل منظم حذف شوند تا از تجمع احتمالی ناخالصی های ناپایدار جلوگیری شود.

2.استفاده از کارخانه شیمیایی برای یک فرآیند یا هدف متفاوت باید به عنوان یک روش تغییر کارخانه تلقی شود که نیاز به ارزیابی دقیق دارد. در نتیجه، قبل از استفاده از کارخانه برای انجام عملیات غیر معمول، باید از سطح مناسبی از مدیریت که باید از شناسایی خطرات کارخانه، ارزیابی ریسک و تعیین اقدامات احتیاطی اطمینان حاصل کند، مجوز دریافت کرد.

3.سیستمهای کار ایمن که تمام جنبههای بهرهبرداری و نگهداری تمام کارخانههای فرآیندی را پوشش میدهند باید در دستورالعملهای جامع از جمله عملیاتهایی که در فواصل زمانی نادر انجام میشوند، ایجاد و تعریف شوند. این سیستم ها باید توسط مدیریت نظارت شده و در فواصل زمانی مناسب بررسی شوند.

4.ماهیت، عملکرد و محدودیتهای سیستمهای کنترل در کارخانه فرآیند باید تعیین شود، و پیامدهای آنها برای سلامت و ایمنی در نظر گرفته شود.

5.شرکت ها باید حجم کار و سایر پیامدهای تجدید ساختار سطوح مدیریت را ارزیابی و نظارت کنند تا اطمینان حاصل شود که پرسنل کلیدی منابع کافی از جمله زمان برای انجام مسئولیت های خود دارند.

6.افرادی که مجاز به صدور مجوز برای کار هستند باید از خطرات مرتبط با کارخانه مربوطه آگاهی کافی داشته باشند.

7.شرکتها باید مناسب بودن ساختمانهای کنترل و سایر ساختمان ها که در نزدیکی کارخانه شیمیایی مقادیر قابل توجهی از مواد قابل اشتعال و/یا سمی را پردازش می کنند، ارزیابی کنند و در صورت آسیبپذیر بودن آنها باید اقدامات کاهشی منطقی و عملی انجام شود.

8.شرکت ها باید به طور منظم انطباق خود را با استانداردهای عملکرد تعریف شده در گواهینامه های آتش نشانی نظارت و بازرسی کنند. توجه ویژه ای باید به اثرات تغییرات مواد معطوف شود، به عنوان مثال نصب لوله کشی و کانال کابل و سایر کارها در مناطق پنهان و سوابق آموزش آتش باید به طور منظم به روز شود.

9.هنگام اجرای طرحهای اضطراری در محل، شرکتها باید اطمینان حاصل کنند که اطلاعات فراخوانی در مورد افراد مفقود شده بلافاصله، دقیق و مستقیم به افسر ارشد آتشنشانی مسئول ارسال میشود. رویههای فراخوان باید بهطور روتین تمرین شوند تا اطمینان حاصل شود که در زمان انجام در تمام دورههای کاری روز کارآمد هستند.

منابع:

1.در جاهایی که تقطیر دسته ای مواد بسیار پرانرژی (مانند مونونیتروتولون ها یا سایر ترکیبات نیترو آلی) انجام می شود، باقیمانده ها باید آنالیز، نظارت و در فواصل منظم حذف شوند تا از تجمع احتمالی ناخالصی های ناپایدار جلوگیری شود.

2.استفاده از کارخانه شیمیایی برای یک فرآیند یا هدف متفاوت باید به عنوان یک روش تغییر کارخانه تلقی شود که نیاز به ارزیابی دقیق دارد. در نتیجه، قبل از استفاده از کارخانه برای انجام عملیات غیر معمول، باید از سطح مناسبی از مدیریت که باید از شناسایی خطرات کارخانه، ارزیابی ریسک و تعیین اقدامات احتیاطی اطمینان حاصل کند، مجوز دریافت کرد.

3.سیستمهای کار ایمن که تمام جنبههای بهرهبرداری و نگهداری تمام کارخانههای فرآیندی را پوشش میدهند باید در دستورالعملهای جامع از جمله عملیاتهایی که در فواصل زمانی نادر انجام میشوند، ایجاد و تعریف شوند. این سیستم ها باید توسط مدیریت نظارت شده و در فواصل زمانی مناسب بررسی شوند.

4.ماهیت، عملکرد و محدودیتهای سیستمهای کنترل در کارخانه فرآیند باید تعیین شود، و پیامدهای آنها برای سلامت و ایمنی در نظر گرفته شود.

5.شرکت ها باید حجم کار و سایر پیامدهای تجدید ساختار سطوح مدیریت را ارزیابی و نظارت کنند تا اطمینان حاصل شود که پرسنل کلیدی منابع کافی از جمله زمان برای انجام مسئولیت های خود دارند.

6.افرادی که مجاز به صدور مجوز برای کار هستند باید از خطرات مرتبط با کارخانه مربوطه آگاهی کافی داشته باشند.

7.شرکتها باید مناسب بودن ساختمانهای کنترل و سایر ساختمان ها که در نزدیکی کارخانه شیمیایی مقادیر قابل توجهی از مواد قابل اشتعال و/یا سمی را پردازش می کنند، ارزیابی کنند و در صورت آسیبپذیر بودن آنها باید اقدامات کاهشی منطقی و عملی انجام شود.

8.شرکت ها باید به طور منظم انطباق خود را با استانداردهای عملکرد تعریف شده در گواهینامه های آتش نشانی نظارت و بازرسی کنند. توجه ویژه ای باید به اثرات تغییرات مواد معطوف شود، به عنوان مثال نصب لوله کشی و کانال کابل و سایر کارها در مناطق پنهان و سوابق آموزش آتش باید به طور منظم به روز شود.

9.هنگام اجرای طرحهای اضطراری در محل، شرکتها باید اطمینان حاصل کنند که اطلاعات فراخوانی در مورد افراد مفقود شده بلافاصله، دقیق و مستقیم به افسر ارشد آتشنشانی مسئول ارسال میشود. رویههای فراخوان باید بهطور روتین تمرین شوند تا اطمینان حاصل شود که در زمان انجام در تمام دورههای کاری روز کارآمد هستند.

منابع:

Lewis R J Snr Sax`s Dangerous Properties of Industrial Materials Van Nostrand Reinhold 1992

Bretherick L Handbook of Reactive Chemical Hazards Butterworths

Harris G F P, Harrison N and McDermott P E Hazards of the Distillation of Mononitrotoluenes I Chem E Symposium Series No 68 p4NV:l March 1976

Marshall V C The Siting and Construction of Control Buildings - A Strategic Approach

I Chem E Symposium Series No 47 p187 September 1981

Chemical Industries Association Ltd An Approach to the Construction of Process Plant

Hazard and Control Building Design 1979 (Out of Print - currently under revision)

Bretherick L Handbook of Reactive Chemical Hazards Butterworths

Harris G F P, Harrison N and McDermott P E Hazards of the Distillation of Mononitrotoluenes I Chem E Symposium Series No 68 p4NV:l March 1976

Marshall V C The Siting and Construction of Control Buildings - A Strategic Approach

I Chem E Symposium Series No 47 p187 September 1981

Chemical Industries Association Ltd An Approach to the Construction of Process Plant

Hazard and Control Building Design 1979 (Out of Print - currently under revision)

مطالب مرتبط:

1. حادثه چرنوبیل

2. حائثه بوپال

کفش نظامی

کفش نظامی

کفش ایمنی

کفش ایمنی

تجهیزات فردی

تجهیزات فردی

کفش اداری

کفش اداری

کفش کوهنوردی

کفش کوهنوردی

محصول سفارشی

محصول سفارشی