شماره های پیشین نشریه

مروری بر مخازن ذخیره و خطرات این مخازن در صنایع

چکیده

صنایع فرآیندی از جمله صنایع دارای ریسک بالا می باشد که هر گونه حادثه ای در این صنایع می تواند منجر به یک فاجعه در جامعه شود. از این رو ایمنی این صنایع بسیار مهم می باشد. از طرفی نفت خام به عنوان ماده ي اصلي صنايع، يكي از مهم ترين مواد با ارزش و استراتژيك در دنيا محسوب مي شود. این مواد بعد از استخراج به واحد های فرآیندی ارسال می شوند تا در این واحد ها مورد استفاده قرار بگیرند. این مواد بعد از انتقال به واحد های فرآیندی در این واحد ها با استفاده از مخازن ذخیره سازی ذخیره می شوند. با توجه به این که حجم بسیار زیادی از این مواد در داخل این مخازن ذخیره می شود هر گونه حادثه ای در این مخازن می تواند به یک فاجعه بزرگ تبدیل شود. از این رو شناسایی خطرات و ارزیابی ریسک های این مخازن بسیار ضروری می باشد به طوری که اگر این کار به خوبی صورت پذیرد می توان با انجام اقدامات کنترلی این خطرات را تا حد قبل قبول و ممکن کاهش داد. این مطالعه سعی دارد ابتدا این مخازن را معرفی و در ادامه به اهمیت حریق و کنترل حریق در این مخازن بپردازد.

1-مقدمه

با توسعه سریع اقتصاد تقاضای مواد نفتی نیز افزایش یافته است(1). در صنايع شيميايي، مواد ارزشمند، مانند بنزين يا گاز مايع، طي فرايندهاي مختلفي از مواد شيميايي، مانند نفت خام جدا مي شود و يا از آنها بوجود مي آيد. نفت خام به عنوان ماده ي اصلي صنايع، يكي از مهم ترين مواد با ارزش و استراتژيك در دنيا محسوب مي شود. چند راه براي انتقال مواد خام از منابع تـامين كننـده به واحد فرايندي وجود دارد كه بر حسب مورد و شرايط، از يكي از آنها ماننـد خطـوط انتقـال و يـا تـانكر استفاده مي گردد(2). همچنين محصولات توليدي نيز به روش هاي مختلف به بازار داخلي و يا خارجي عرضه مي شود. به دلايل زيادي از جمله يكسان كردن كيفيت محصول، اندازه گيري حجم محصول جهت فروش، امكان بارگيري و انتقال به تانكر در حداقل زمان ممكن و ... سبب مي شود تا مواد محصول را بعد از توليد، در مخازن يا تانك هاي مناسب ذخيره نمايند. تعداد اين مخازن به عواملي چند چون دوري و نزديكي واحد به منابع تامين كننده نفت خام، تعداد و ظرفيت واحدهاي پالايش، تنوع فرآورده هاي توليدي و سرانجام چگونگي انتقال و پخش فرآورده ها بستگي دارد(3).

به طور کلی مخازن چند وظيفه اصلي به عهده دارند:

2-تاريخچه ذخيره سازي نفت در مخازن

3-انواع مخازن ذخیره سازی

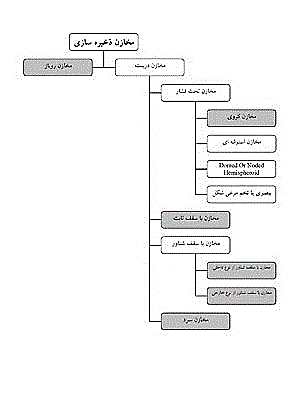

2-3-1 انواع مخازن

در مخازن سرد، به منظور پايين نگه داشتن درجه حرارت و فشار داخل مخزن، لازم است اقدامات مناسبي صورت گيرد كه استفاده از عايق هاي حرارتي و استفاده از سيكل هاي سرماسـاز از آن جمله مي باشد. با افزايش دماي داخل مخزن و يا افزايش فشار، سيكل سرماسازي راه اندازي شده و سبب پايين آمدن فشار و دما در اين مخازن مي گردد. سيكل هاي سرماساز گوناگوني در صنعت استفاده مي شود كه البته اساس كار همه آنها تقريبا مشابه هم است. در همه اين سيكل ها براي خنک كردن سيال، از يك سيال سرد ديگر استفاده مي شود كه انتخاب اين سيال متناسب با درجه حرارت مورد نياز است. به طور مثال در صورتي كه نياز به درجه حرارت پايين نداشته باشيم، كافي است با كمک يک خنک كننده هوايي و استفاده از هواي خنک اين كار را انجام دهيم. اما در صورتي كه دماهاي پايين تري نياز باشد، مي توان از سيالات سردي همچون پروپان با دماي جوش 42- درجه سانتيگراد استفاده نمود. در شرايط خاص و مواقعي كه درجه حرارت مورد نياز بسيار پايين باشد مي توانيم از نيتروژن مـايع بـا دمـاي جـوش 196- درجه سانتيگراد استفاده كنيم(19).

در يك توضيح ساده و مختصر، سيكل سرماسازي شامل مراحل زير مي باشد:

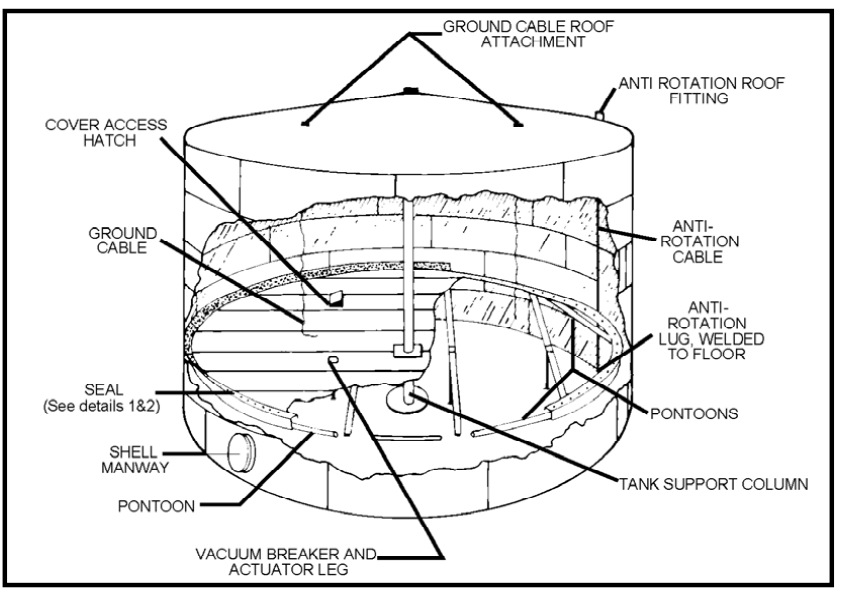

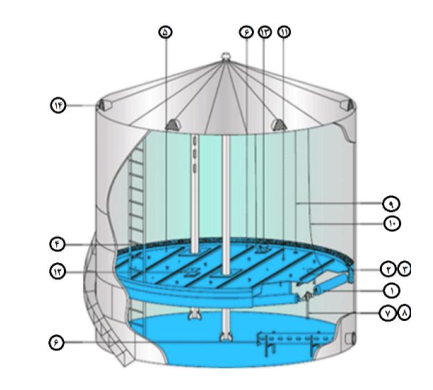

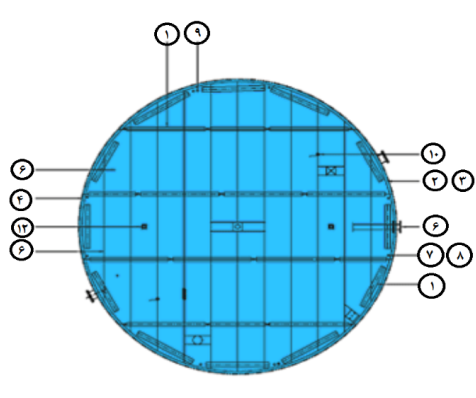

ت-مخازن سقف شناور

•انواع مخازن سقف شنارو

کفش نظامی

کفش نظامی

کفش ایمنی

کفش ایمنی

تجهیزات فردی

تجهیزات فردی

کفش اداری

کفش اداری

کفش کوهنوردی

کفش کوهنوردی

محصول سفارشی

محصول سفارشی