ایمنی انبار و انبارداری (قسمت دوم)

انبار، قلب تپندهی هر سازمان، مخزنی امن برای گنجینههای ارزشمند و نقطه اتکا برای پاسخگویی به نیازهای آتی است. در این میان، انبارداری به مثابهی علم مدیریت این گنجینه، نقشی حیاتی در ساماندهی، حفظ و توزیع به موقع اقلام ایفا میکند.

اهمیت انبارداری:

• تضمین تداوم فعالیت: موجودی انبار، شریان حیاتی تولید و خدمات را روان نگه میدارد و از وقفه در فرآیندها جلوگیری میکند.

• کاهش هزینهها: انبارداری اصولی، با بهینهسازی فضا، گردش موجودی و جلوگیری از ضایعات، هزینههای نگهداری را به طور چشمگیری کاهش میدهد.

• ارتقای رضایت مشتری: تامین به موقع و کامل سفارشات، اعتماد و وفاداری مشتریان را به ارمغان میآورد.

اصول انبارداری:

• سازماندهی: چینش منطقی کالاها، طبقهبندی و کدگذاری دقیق، و استفاده از سیستمهای نوین انبارداری، دسترسی سریع و آسان به اقلام را فراهم میکند.

• نگهداری: شرایط ایدهآل دما، رطوبت و نور برای هر نوع کالا، ضایعات را به حداقل میرساند و طول عمر مفید آنها را افزایش میدهد.

• کنترل: نظارت مستمر بر موجودی، گردش کالا، تاریخ انقضا و نقطه سفارش، از کمبود یا مازاد ناگهانی اقلام جلوگیری میکند.

• امنیت: حفاظت از انبار و کالاها در برابر سرقت، آتشسوزی و سایر مخاطرات، از طریق تدابیر امنیتی اصولی و بهروز، ضرر و زیان را به صفر میرساند.

نكات ايمني انبار مواد قابل اشتعال:

• مواد جامد، پودر و گازهاي قابل اشتعال خطرناك را بايد در انبارهايي نگهداري كرد كه درجه برودت آن مانع از آتش گرفتن خود به خود آنها شده و در مورد مايعات قابل اشتعال دماي انبار باید از نقطه اشتعال آنها كمتر باشد.

• انبار بايد از تهويه كافي برخوردار بوده تا در صورت نشست و انتشار بخارات قابل اشتعال از ظروف خود، به حد كافي در هوا رقيق گشته و جرقه اي نتواند آن را روشن و مشتعل سازد.

• انبار باید داراي سيستم اعلام حريق باشد و در صورت ضرورت اطفاء حريق اتوماتيك نیز داشته باشد.

• استعمال آتش هاي باز، جوشكاري و كليه وسايلي كه ممكن است موجب ايجاد جرقه شود در اينگونه انبارها باید ممنوع گردد و به طور كلي اين قبيل انبارها از اماكني كه خطر ايجاد حريق در آن يافت مي شود، دور باشد.

• موادي كه قابليت اشتعال آنها زياد است بايد از مواد اكسيد كننده قوي، مواد قابل انفجار، موادي كه با هوا يا رطوبت داراي فعل و انفعالات حرارت زا است و موادي كه نسبت به ايجاد حرارت خود به خود در اشياء حساس می باشد دور و به فاصله كافي از هم انبار گردد.

• استعمال دخانيات و بردن كبريت و فندك در اين اماكن بايد ممنوع گرديده و تابلويي بدين منظور در محل هاي لازم نصب گردد.

• براي گرم كردن اتاق كاركنان در اين قبيل انبارها بايد از شوفاژ برقي ضد اشتعال يا شوفاژ بخار آب استفاده شود.

• براي تأمين روشنايي بايد از سيم كشي استاندارد و چراغ ضد جرقه استفاده شود. كليدهاي برق، جعبه فيوز و غيره نيز بايد از نوع ضد جرقه انتخاب گردد.

• قسمت هاي فلزي انبار از نظر جريانات الكتريسيته بايد داراي اتصال زمين كامل بوده و به طور كلي براي جلوگيري از مخاطرات صاعقه و الكتريسيته ساكن، انبار بايد داراي تجهيزات كافي باشد و تجهيزات مذكور به طور مرتب مورد بازرسي قرار گرفته و در فواصل زماني معين آزمايش گردد.

• ساختمان انبار بايد مقاوم در مقابل آتش سوزي باشد.

تمهيدات ايمني در هنگام نگهداري و كار با مواد شيميايي قابل اشتعال:

• مواد شيميايي قابل اشتعال را با احتياط حمل كنيد، برچسب ها را با دقت و به طور كامل مطالعه نمایيد. اين مواد شيميايي در درجه حرارت طبيعي به راحتي مشتعل و يا منفجر مي شوند و گازها با يك جرقه و يا يك منبع گرمايي آتش میگيرند. گازهاي حاصل از مواد شيميايي قابل اشتعال، سنگين تر از هوا هستند و مي توانند برروي زمين بلغزند و پس از آتش گرفتن به منبع تغذيه خود برگردند.

• اگر ماده قابل اشتعال را جابجا مي كنيد، اتصال زمين و اتصال الكتريكي مخازن، تانك ها و لوله ها را برقرار كنيد. اين امر از ايجاد الكتريسيته ساكن و احتمال بروز جرقه كه موجب آتش سوزي است جلوگيري مي كند.

• در مواقع لازم ميله هاي الكتريسيته ساكن را آويزان كنيد، اين امر زندگي شما را نجات مي دهد.

• همواره درپوش تمام مخازن حاوي مايعات قابل اشتعال را هنگامي كه مورد استفاده نيستند، محكم ببنديد.

• مخازن خالي خطرناك هستند، ممکن است حاوی گازها، بخارات و یا مایعات قابل انفجار باشند، آنها را از تمام منابع توليد جرقه مثل شعله جوشكاري دور نگه داريد.

• منابع آتش يا وسايلي را كه جرقه توليد مي كنند از مناطقي كه مواد شيميايي نگهداري يا استفاده مي شود، دور نگه داريد.

مخازن مايعات خطرناك غير قابل اشتعال:

• مخازن روي زمين كه براي انبار كردن مايعات خطرناك غير قابل اشتعال به كار مي رود بايد داراي شرایط زير باشد:

به طريقي نصب شود كه هر گونه نشتي در هر قسمت مخزن قابل رويت باشد.

اطراف مخازن به حد كافي داراي خاكريز، گودال و يا حوضچه اي باشد كه محتويات بزرگترين مخزن در صورت تركيدن درون آن جاي بگيرد.

بدنه مخزن ها به نحوي رنگ شود تا در اثر رطوبت و يا دود و بخار، زنگ زدگي و خوردگي پيدا نكند.

داراي پلكان و يا نردبان قائم ثابت و همچنين پاگردهاي مناسب باشد بطوريكه دسترسي به تمام قسمت هاي لازم مخزن ممكن گردد.

تبصره - پلكان ها و پاگردها بايد داراي نرده مناسب و نردبان ها در صورتي كه مرتفع باشد مجهز به حلقه هاي حفاظتي باشد و كف پاگردها بهتر است از آهن مشبك ساخته شود.

• مخازن روي زميني مايعات خطرناك غير قابل اشتعال در صورت ضرورت بايد به طور مناسبي در مقابل سرما محافظت شود.

• مخازن مايعات خطرناك غير قابل اشتعال بايد در محلي قرار گيرد كه زير آن محل عبور و مرور نباشد.

• در مورد مخازن مايعات خطرناك غير قابل اشتعال در ساختمان هاي زيرزميني رعايت شرایط زير لازم است:

زيرزمين بايد از بتون يا مصالح ساختماني ساخته شده باشد و فاصله ديوارها از مخزن به ترتيبي باشد كه يك نفر به آساني بتواند اطراف مخزن عبور نمايد. همچنین باید داخل راهروها از چراغ ضد انفجار استفاده شود.

اين قبيل مخازن را بايد ٣٨ تا ٤٥ سانتي متر بالاتر از كف زيرزمين نصب نمود.

• زيرزمين هايي كه براي مخازن مدفون حاوي مايعات خطرناك غير قابل اشتعال ساخته مي شود بايد سرپوشيده و فاقد رطوبت و داراي نردبان ثابت باشد.

• كليه شيرهاي كنترل مخازن نيمه مدفون كه براي مخازن مايعات خطرناك غير قابل اشتعال به كار مي-رود بايد داراي شرایط زير باشد:

به ترتيبي نصب شود كه بتوان آن را از خارج باز و بسته نمود.

داراي قفلي باشد كه از خارج قابل باز و بسته شدن باشد.

• قبل از آنكه كارگران براي تعمير يا نظافت وارد زيرزمين مخازن شوند بايد لوله هاي مربوط به مخزن را بسته و با سنجش گاز از بي خطر بودن هواي زيرزمين اطمينان حاصل نمود.

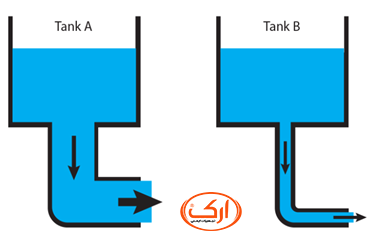

• مخازن مايعات خطرناك غير قابل اشتعال بايد:

روي سكويي نصب شده باشد كه در مقابل اثرات شيميايي داخل مخزن مقاومت داشته باشد.

داراي لوله مخصوص سرريز باشد تا مايعات اضافي را به محل مناسبي منتقل نمايد.

مخازني كه براي انبار كردن مايعات محرق و خورنده به كار مي رود بايد داراي لوله هاي زير باشد:

يك لوله سرباز در بالاترين نقطه مخزن با قطر حداقل ٥ سانتي متر

يك لوله زير آب در پايين ترين نقطه مخزن براي تخليه احتمالي محتويات آن در محل مناسب

يك لوله براي پر كردن مخزن در بالا

يك لوله مصرف به ارتفاع ١٥ سانتي متر از كف مخزن

انبار كردن بشكه ها يا ظروف محتوی مایعات خطرناک:

• بشكه ها يا ظروف محتوي مايعات خطرناك قابل اشتعال بايد در انبارهايي نگهداري شود كه داراي مشخصات زير باشند:

كف و بدنه و سقف انبار از مصالح نسوز ساخته شده باشد.

كف انبار داراي شيب كافي و به وسيله زير آب به حوضچه مخصوص وصل باشد.

ديوارها تا ارتفاع 7.5 سانتي متر و همچنين كف از بتن يا مصالح غير قابل نفوذ ساخته شده باشد.

• بشكه ها يا ظروف مايعات خطرناك بايد در سكوهاي سيماني، بتوني، آجري و يا جايگاه هاي فلزي نگهداري شود.

• بشكه هاي محتوي اسيد بايد در محل خنكي انبار شود. سرپيچ اين بشكه ها را بايد با احتياط كامل براي تخفيف فشار داخل بشكه باز كرد و دوباره بست و اين عمل را هفته اي يك یا دو بار در صورت لزوم تكرار نمود.

• بشكه ها يا ظروف خالي را كه به منظور پر كردن مجدد از مايعات خطرناك انبار مي كنند بايد:

چنانچه مخصوص پر كردن مايعات قابل اشتعال است داراي سرپيچ و يا روپوش محكمي باشد كه مانع از خروج بخار مايعات مذكور شود.

چنانچه براي پر كردن اسيد و يا ساير مايعات غير قابل اشتعال به كار رود قبلاً تميز و خشك شده باشد.

بشكه هاي خالي را از هر نوع كه باشد از بشكه های پر، جدا انبار كنند.

• چنانچه بشكه ها و يا ظروف مايعات خطرناك غير قابل اشتعال براي به كار بردن مجدد قابل مصرف نباشد بايد آنها را در هم كوبيده و يا پاره و غير قابل استفاده نمود و در مورد بشكه ها و ظروف مايعات قابل اشتعال بايد قبل از پاره كردن آنها را با بخار آب كاملاً شسته و خشك نمود.

• بشكه ها و ظروفي كه براي مايعات خطرناك به كار مي رود بايد قبل از پر كردن از نظر نشت و ساير نقایص به طور دقيق مورد معاينه قرار گيرد و اگر بايد با مايع ديگري پر شود قبلاً با محصول خنثي كننده و بخار آب و يا آب جوش كاملاً شسته شده و خشك گردد و بعداً مورد استفاده قرار گيرد.

تبصره - براي بازديد داخل بشكه ها اگر احتياج به استفاده از چراغ برق گردان باشد بايد اين قبيل چراغ ها با مقررات آيين نامه حفاظتي تأسیسات و وسايل الكتريكي در كارگاه ها قابل انطباق باشد.

• بشكه هاي پر را در حال عمودي در انبار نگهداري نمایيد و بر حسب نوع ماده شيميايي داخل بشكه ها تعداد رديف هاي چيدمان بشكه تعيين می گردد، در صورتي كه از يك رديف بيشتر باشند بين رديف ها را مقوا و يا تخته سبك قرار دهيد. بشكه هاي خالي را مي توانيد به طور افقي و به شكل هرم انبار نمایيد و دو انتهاي رديف روي زمين را با مانع محكم كنيد.

قرابه های اسید:

• قرابه هاي حاوي اسيد را بايد در سبد يا جعبه به طور منفرد گذاشت و اطراف آن را با الياف غیر قابل احتراق پوشاند.

• قرابه هاي حاوي اسيد را بايد در اطاق مجزا كه داراي كف بتوني پوشيده با ماده ضد اسيد و داراي زير آب متصل به حوضچه باشد نگهداري نمود.

• قرابه هاي حاوي اسيد را نبايد روي هم انبار کرد اما مي توان آنها را در قفسه بندي روي هم قرار داد.

• براي حمل و نقل قرابه هاي اسيد به داخل و يا خارج انبار بايد از چرخ دستي يا وسايل ناقله اي كه لااقل داراي دو چرخ است استفاده نمود.

• قبل از انبار كردن قرابه هاي خالي اسيد بايد آنها را از طريق واژگون قرار دادن روي لوله آب كه جريان آب را از پايين به بالا مي پاشد، شستشو داده و آنها را خشك نمود.

• قرابه هاي پر را بايد دور از قرابه هاي خالي و جدا از يكديگر انبار كرد.

• قرابه اسيد، سبد و يا جعبه آن بايد قبل از پر كردن از نظر سالم بودن مورد بازديد قرار گيرد.

انبارهای مواد شیمیایی و سموم:

انبار مواد شیمیایی به محلی اطلاق می گردد که انواع ترکیبات شیمیایی و سموم به اشکال مختلف گاز، مایع و جامد در آن به طور موقت نگهداری می شود و بر دو دسته انبار کوچک و انبار بزرگ می باشد.

1. انبار کوچک به انبارهایی اطلاق می گردد که دارای مساحت حداکثر 100 متر مربع بوده و عرض راهرو داخل آن کمتر از 5/1 متر نباشد.

2. انبارهای بزرگ به انبارهایی اطلاق می گردد که دارای مساحت بیش از 100 متر مربع باشد، راهروها باید متناسب با عبور وسایل مذکور منظور گردد. راهروی طولی باید تا انتهای انبار خالی از کالا بوده و با رنگ سفید از دو طرف خط کشی و مشخص شده باشد.

• محل انبار باید به نحوی انتخاب گردد که حداقل سه جهت اطراف ساختمان به لحاظ دسترسی خودروهای امدادی و وسایل اطفاء حریق و ارسال تجهیزات ضروری در شرایط اضطراری آزاد باشد.

• محل انبارهای بزرگ باید دور از مناطق مسکونی، مدارس، فروشگاه ها، بیمارستان ها، منابع آب آشامیدنی و ذخایر آب احداث گردد. ضمناً احداث این انبارها در مناطقی که سطح آب های زیرزمینی بالا می باشد، ممنوع است.

• دفتر انباردار باید جدا از منطقه نگهداری سموم و مواد شیمیایی باشد.

• علاوه بر در اصلی انبار باید در های اضطراری نیز در نظر گرفته شود.

• درب ها باید مجهز به قفل ایمنی و میله های حفاظتی بوده، پنجره ها و هواکش ها نیز باید به میله های حفاظتی مجهز بوده تا ورود افراد غیر مسئول ممانعت شود.

• چنانچه از وسایل جانشینی دیگر برای هواکش و نور استفاده می شود اجباری برای ساخت پنجره نمی-باشد. در غیر این صورت باید پنجره ها سایه بان داشته باشد تا از ورود نور مستقیم خورشید ممانعت شود.

تمهيدات ايمني در هنگام نگهداري و كار با مواد شيميايي:

از آنجایي كه عدم رعايت قوانين ايمني مواد شيميايي حوادثي از قبيل از كار افتادگي جزئي، غيردائم، دائم و يا از دست دادن نفر را به دنبال خواهد داشت بنابراين ضروري است در كار با مواد شيميايي موارد ايمني زير حتماً رعايت گردد:

• هر شخص در محل نگهداري و استفاده از مواد شيميايي از البسه مناسب استفاده كند.

• هر شخص بايد از شرايط ايمني نگهداري و استفاده مواد شيميايي كه توسط سازنده آن وضع شده است، مطلع باشد.

• استفاده از مواد شيميايي جهت شوخي هاي دوستانه حوادث بسيار خطرناك و تلخي را رقم خواهد زد.

• از استعمال دخانيات، حمل قوطي كبريت، فندك و يا هر منبعي كه باعث ايجاد آتش و شعله در محل مي شود، خودداري كنيد.

• بعد از كار با مواد شيميايي حتماً دست ها و محل تماس با مواد فوق را با آب و صابون بشویيد.

• لباس هاي آلوده به مواد شيميايي را از تن درآورده و پس از شستشو استفاده نمایيد.

• از انجام كارهايي نظير جوشكاري، برشكاري و هر فعاليتي كه باعث ايجاد جرقه می شود در محل نگهداري مواد شيميايي اجتناب نمایید.

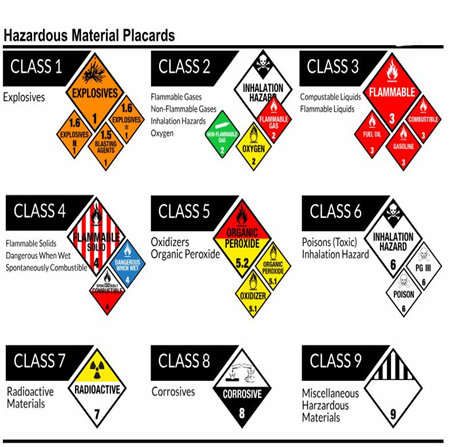

• در محيط هايي كه مواد شيميايي وجود دارد يا ذخيره و نگهداري مي شود بايد حتماً از علائم خطر اطلاع حاصل نموده و در محيط كار از آنها پيروي نمایيد.

• برچسب هاي روي تمام ظروف حاوي مواد شيميايي را قبل از جابجايي يا باز كردن ظروف و يا استفاده از محتويات آنها بخوانيد.

• مواد شيميايي را تا زمان استفاده در مخازن مخصوص نگهداري كنيد.

• هيچوقت مواد شيميايي را در مخازن بی نام و بدون برچسب، نگهداري نكنيد.

• بدانيد كه محل اولين خروجي، تجهيزات آتشنشاني، ايمني و دوش حمام كجاست، ياد بگيريد چگونه از اين وسايل استفاده كنيد و مطمئن شويد كه وسايل فوق در بهترين وضعيت قرار دارند.

• قبل از اينكه مواد شيميايي را از واگن يا تانكرهاي خيابان يا كاميون تخليه نماييد تمام مخازن را امتحان كنيد، در صورت وجود شكستگي در مخازن به سرپرست خود اطلاع دهيد و نكات ايمني را رعايت كنيد. اگر نسبت به ايمن بودن آن شك داريد، واحدهاي مربوطه را جهت رسانيدن كمك هاي اوليه در جريان قرار دهيد.

• وقتي نشتي يا ترك خوردگي وجود دارد تمام نقاطي را كه احتمال آتش گرفتن يا جرقه زدن وجود دارد مهار كنيد، جاي نشتي را بگيريد و سپس سرپرست خود را در جريان امر قرار دهيد.

• اگر مواد شيميايي خطرناك نشت يا ريخته باشد، فوراً محل را تميز كنيد.

• هيچوقت مواد شيميايي را در آبريزگاه هاي عمومي، رودخانه ها، درياچه ها يا منابع آب عمومي نريزيد.

• در مناطقي كه داراي تهويه می باشند كار كنيد.

• به حس شامه خود در مورد گازها اعتماد نكنيد، بعضي از مواد شيميايي خطرناك هستند و مي تواند حس شامه شما را از كار بياندازد.

• تهويه هوا اولين حركت دفاعي شما باشد. وقتي تهويه هوا كافي نيست و غلظت ماده شيميايي از حد ايمني بالاتر است، پيشنهاد مي شود از ماسك با فيلتر مخصوص آن ماده استفاده كنيد .همچنين براي آگاهي از اينكه چه نوع فيلتر براي مواد شيميايي كه با آن کار می کنید يا در مجاورت آن هستيد مناسب تر است، مي توانيد به راهنماي استفاده از فيلترهاي ضد مواد شيميايي مراجعه كنيد.

• قبل از اينكه از ماسكي استفاده كنيد، مطمئن شويد كه قبل از استفاده از آن به طور كامل بر روي صورت شما قرار بگيرد و با اطراف صورت كاملاً مماس باشد.

• اگر غلظت گازهاي شيميايي در محيط كار به اندازه اي باشد كه خطرناك تشخيص داده شود، راهي براي فرار (اگر ماسك خراب باشد) پيدا كنيد.

• اگر بوي ماده شيميايي در داخل ماسك به مشامتان رسيد و يا حس كرديد كه ماسك به طور صحيح كار نم كند فوراً محل را ترك كنيد و بلافاصله ماسك را برداريد.

محصور ساختن محل تولید و نگهداری مواد منفجره:

• محل مواد منفجره باید به یکی از طریق زیر محصور شود:

به وسیله یک حصار یا پستی خاکی

به وسیله یک دیوار انباشته شده از خاک

به وسیله یک دیوار ساخته شده

• حصارها و دیوارها باید حداقل:

به اندازه یک متر از ساختمان ها در سطح زمین فاصله داشته باشد.

یک متر از ساختمان ها بلندتر باشد.

در قسمت فوقانی یک متر پهنا داشته باشد و با شیب طبیعی به طرف قاعده ختم شود.

• عابر این حصارها باید به قسمتی باشد که اشخاص هنگام عبور از مدخل آن در نتیجه فشار و قدرت انفجار یا شعله های آتش مورد آسیب و مخاطره قرار نگیرند.

سيلو كردن مواد شيميايي خشك:

• مواد شيميايي خشك به مقدار زياد بايد در سيلوهايي ذخيره شود كه از قسمت تحتاني آن قابل برداشتن باشد، دهانه سيلو كه قيفي شكل است بايد از آهن مشبك به نحوي پوشيده شود كه دخول مواد از روي شبكه هاي آن امكان داشته باشد ولي از سقوط احتمالي كاركنان به داخل سيلو جلوگيري به عمل آيد.

• در صورتي كه ورود كارگري به داخل سيلوهاي مواد شيميايي خشك ضرورت داشته باشد بايد كارگر مزبور داراي وسايل حفاظت فردی از قبيل عينك، ماسك ضد گرد و يا ماسك تنفسي، كلاه مخصوص براي پوشش سر و گردن و سربند، دستكش و همچنين مجهز به كمربند و طناب نجات باشد و آن را به نقطه ثابت و محكمي ببندد و ضمناً كارگر ديگري در بيرون سيلو در تمام مدت كار، ناظر و مواظب باشد تا در صورت لزوم به او كمك نمايد. در ضمن باید وسایل ارتباطی نظیر بی سیم در نظر گرفته شود.

• قبل از ورود كارگران به داخل سيلوهاي مواد شيميايي خشك، بايد ورود مواد به داخل سيلو كاملاً متوقف و براي جلوگيري از ورود اتفاقي آن نيز پيش بيني هاي لازم به عمل آيد.

• براي امكان دسترسي به كليه قسمت هاي داخلي و خارجي سيلوهاي مواد شيميايي، اين قبيل مخازن بايد مجهز به نردبان ثابت و پلكان و پاگرد و معبرهاي لازم كه داراي نرده است باشد.

• سيلوهايي كه براي انبار كردن مواد قابل احتراق خشك به كار مي رود بايد از ماده نسوز ساخته شده و مجهز به سرپوش و وسايل لازم براي تهويه باشد.

• در جايي كه مواد خشك به مقدار زياد به صورت توده انباشته و با دست برداشته مي شود هنگام برداشتن مواد از خالي كردن زير توده انباشته شده بايد خودداري گردد.

• در مواردي كه از مواد خشك انبار شده امكان تشكيل يا انتشار مخلوط قابل انفجار يا سمي داده شود بايد احتياط هاي مخصوص براي پيشگيري از پيشامدهاي غير مترقبه به عمل آيد.

انبار مواد ناریه:

• جایگاه موقت مواد ناریه محلی است که در آن حداکثر مصرف یک روز نگهداری می شود. جایگاه موقت فتیله و چاشنی باید مجزا از جایگاه موقت سایر مواد ناریه بوده و فاصله بین آنها کمتر از 15 متر نباشد. این جایگاه نباید در جاهای سرد و مرطوب، پر رفت و آمد و در معرض بروز آتش سوزی و انفجار باشد. در و قفل و بست این جایگاه ها باید کاملاً محکم بوده و بر روی در ورودی تابلوی اخباری با عبارت «مواد ناریه» با خط خوانا نصب گردد.

• آن مقدار از مواد ناریه پیش بینی شده برای مصرف روزانه که به مصرف نرسیده است، یا مواد منفجره ای که به علت نقص در عملیات انفجاری باقی مانده است باید فقط در جایگاه موقت نگهداری شود.

• درب انبار مواد ناریه باید به طرف بیرون باز شود.

• نشت کارتن های دینامیت باید با آب داغ تمیز شوند.

• راهروهای انبار مواد ناریه باید با علایم اخباری شبرنگ مشخص شود.

• در کارگاه ها بردن کبریت، فندک و هر وسیله ای که بتواند تولید جرقه و شعله نماید به انبار ممنوع است.

• در انبارهای مواد ناریه فقط باید از چراغ ایمنی برای روشنایی استفاده گردد و از به کار بردن هر نوع چراغ دیگر و سیم کشی برق خودداری شود.

• ورود اشخاص غیر مجاز به انبار اکیداً ممنوع است.

• آتشبار باید مواد منفجره و چاشنی پیش بینی شده مصرف روزانه را با تسلیم رسید فقط در مقابل درب انبار دریافت نماید. ورود وی و سایر افراد به استثناء متصدی انبار به انبارهای مواد ناریه ممنوع است.

• باز کردن صندوق محتوی مواد ناریه باید حداقل در فاصله 50 متری از انبار و با وسایل مخصوص انجام شود.

• در انبارها باید نکات زیر رعایت شود:

صندوق حاوی مواد ناریه طوری قرار داده شود که فشنگ ها به صورت قائم قرار نگیرد.

صندوق مواد ناریه و چاشنی در داخل انبار باز نشود.

صندوق مواد ناریه و چاشنی باید به آرامی جابجا گردد و از پرتاب کردن و یا لغزاندن آن خودداری شود.

با کفش میخ دار نباید وارد انبار مواد ناریه و چاشنی شد.

صندوق های محتوی مواد ناریه و چاشنی باید طوری روی هم چیده شوند که ارتفاع آنها از 2 متر یا 5 صندوق در هر ردیف بیشتر نبوده و بین هر دو ردیف فضای کافی برای تهویه مناسب وجود داشته باشد. ضمناً فاصله ردیف صندوق های مجاور دیوارهای انبار با دیوار باید حداقل 30 سانتی متر باشد. صندوق های زیرین باید روی الوارهای مناسب چیده شوند.

انبار باید به وسایل پیشگیری در آتش سوزی مجهز گردند.

تمهيدات ايمني در رابطه با نحوه انبارداري و مصرف روغن ها و گريس ها:

• مكان سرپوشيده براي انبارداري روان كارها مناسب تر است.

• محل مناسب و قابل دسترسی برای تخلیه و بارگیری وسایل نقلیه داشته باشد.

• انبار مجهز به دستگاه هاي مناسب جهت تخليه روغن بالك (فله) و انتقال آن به انبار باشد.

• شرايط محيطي در هنگام باز كردن درب ظروف بسته بندي، عاري از گردوغبار باشند.

• توزيع مناسب مواد، بطوريكه به راحتي قابل دسترسي باشند.

• برخي روانكارها (مانند روغن هاي عايق، برودتي، سفيد و دارويي، گريس و روغن هاي برش) هرگز نبايد در محل باز قرار گيرند.

• ظروف بسته بندي در فضاي روباز، بايد حتماً زير پوشش ضد آب نگهداري شوند.

• روانكارها نبايد در كنار لوله هاي بخار، كوره ها و غيره كه مي توانند موجب فساد حرارتي و يا تبخير مواد فرار گردند، نگهداري شوند.

• محلي براي گرم كردن محصولات با گرانروي بالا جهت تخليه راحت تر (در درجات پايين دما) موجود باشد.

• هواي انبار بايد خشك باشد تا از زنگ زدن ظروف پيشگيري شود.

• تانك هاي نگهداري بالك (فله) روغن بايد علامت گذاري شده و حتي الامكان در محل سرپوشيده نگهداري شوند.

• تانك هاي فولادي براي نگهداري روغن هاي سفيد بايد با اپوكسي رزين، پوشش داده شده و يا كلاً از فولاد ضد زنگ ساخته شوند.

• بشكه ها در هنگام جابجايي، هرگز نبايد سقوط كنند و تغییر شکل دهند.

• بهتر است بشكه ها حتي الامكان با ليفتراك دستي يا با خودرو جابجا شده و يا حداقل دو كارگر با هم جابجايي را بهتر انجام دهند.

• زمين انبار روانكارها بايد كاملاً تميز باشند تا احتمال آتش سوزي وجود نداشته باشد.

• گريس پمپ ها بايد قبل از هر بار پر شدن، كاملاً تميز شوند.

• نمونه برداري از روانكارها بايد از مخلوط كردن ظرف اصلي (به جز گريس) و در ظروف مخصوص صورت گيرد.

• از بشكه هاي خالي روانكارها هرگز نبايد به عنوان پايه استفاده شود. خصوصاً در مكان هايي كه عمليات جوشكاري، لحيم كاري و يا برشكاري توسط اکسی استیلن وجود دارد زیرا بسیار خطر انفجار زیاد است.

• روانكارها با نقطه اشتعال زير 55 درجه بايد در ظروف دربسته و دور از حرارت در محيط دارای تهويه مناسب با اتصال زمين نگهداري شوند تا خطر انفجار كاهش يابد.

• روانكارها بايد دور از مواد آتش زا نگهداري شوند.

• انبار روانكارها بايد مجهز به کپسول گاز CO2، دستگاه هاي آتشنشاني حاوي كف و سطل های حاوی شن ریز باشد.

• هرگز نبايد از آب براي فرونشاندن حریق ناشي از سوختن روانكارها استفاده كرد. زيرا اين مواد بر روي آب شناور شده و آتش توسعه مي يابد.

• پرسنل مربوطه بايد با نحوه استفاده از وسايل آتشنشاني و كمك هاي اوليه مربوطه آشنا باشند.

• استفاده از وسايل ايمني (لباسكار، دستكش، كلاه، كفش ماسك و عينك) توسط پرسنل مربوطه، خطرات ناشي از روانكارها را به حداقل مي رساند.

• روانكارهاي ضايعاتي هرگز نبايد مستقيماً وارد خروجي فاضلاب شوند.

• در صورت دور ريختن روانكارهاي ضايعاتي، بايد با توجه به قوانين زيست محيطي در محل مناسب دفن شوند.

• در صورت سوزاندن روانكارهاي ضايعاتي بايد قبلاً آنها را تحت عمليات مخصوص قرار داده و مواد آلاينده محيط زيست را جدا كرد.

• حداكثر زمان توصيه شده براي انبارداري گريس ها 12 ماه، گريس ها با پايه كلسيم 6 ماه، روغن هاي حل شونده 6 ماه، روغن هاي حل شونده مخلوط شده 3 ماه و ساير روغن ها 24 ماه مي باشد.

نویسنده: اسرا ابراهیمی دانشجوی کارشناسی ارشد بهداشت حرفه ای از دانشگاه تربیت مدرس

دانلود فایل PDF از طریق لینک زیر:

کفش نظامی

کفش نظامی

کفش ایمنی

کفش ایمنی

تجهیزات فردی

تجهیزات فردی

کفش اداری

کفش اداری

کفش کوهنوردی

کفش کوهنوردی

محصول سفارشی

محصول سفارشی